製品種類から探す

クランクシャフト、レール、ハブ、軸物やシャフトの熱間鍛造ならお任せください。国内をリードする熱間鍛造の技術開発力で、30年先を見据えた技術開発をお手伝いいたします。

技術コラムColumn

2024/01/11

このコラムでは熱間鍛造において発生する、鍛流線とは何か?なぜ鍛流線が重要視されるのか、設計における注意点とは何か、について解説します。

熱間鍛造における鍛流線とは、メタルフロー、またはファイバーフローとも呼ばれており、金属材質を鍛造した際に見られる繊維状の金属組織を言います。顕微鏡などで確認すると、鍛圧方向に金属組織が流れていることがわかります。

鍛造工程において、鍛流線を重視する理由には以下の点が挙げられます。

金属材質内に発生する鍛流線ですが、材質の強度を考える際に非常に重要なポイントとなります。鍛流線は金属繊維の流れでありますが、鍛造品の形に沿った流れとなることで強度が維持できます。

鍛造品製造の際に鍛流線が切れていると、強度は弱くなります。鍛流線に沿って加工をしないと線が切れる可能性もあるため、鍛造を行う際にも鍛流線を注視する必要があります。

この鍛流線の状態は熱間鍛造品と切削品で異なり、熱間鍛造品の方が強度を保持できます。そのため鍛造においては鍛流線は重視すべきポイントとなります。

鍛流線においては、設計段階から注意する必要があります。応力の集中度合いや、金型形状に対して充満する鉄の流れ、荷重などをシミュレーションソフトで確認しなくてはいけません。設計段階から注視していないと、鍛造品の強度に大きな影響がでるため確認が必要です。

そのため、当社ではシミュレーションソフトを活用して製品形状と金型形状の解析評価を行っています。その解析を行ったうえで、社内にて金型を設計、内製しております。

長年の熱間鍛造における経験とノウハウから、応力の集中度合いなどを最適化することで、強度の高い製品の鍛造が可能となっております。

ここではクランクシャフトの事例をご紹介します。

ジャーナル軸とピン軸の位相のズレを抑えることが重要な製品となります。しかし、形状が複雑になると位相のズレが発生しやすくなっており、問題となっていました。

また、手前が太く、奥が細いため、肉の配分バランスが悪い状態でした。軸が太い方が欠肉してしまうことが多く、軸が細い方に肉が流れてしまうとバリが多く発生してしまい歩留まりが悪くなる事がわかりました。

そのため、改善にむけてシミュレーションを実施し、肉を充満させるような流れになるように設計をいたしました。また、金型製作にも工夫が必要であり、マシニングセンタで直に金型加工をしています。ウェイトが複雑になると鍛造するのも難しくなりますので回転の均一性を保つための軸精度が重要です。

こちらの製品は、従来ジャーナル軸に対してピン軸が120度の位相でツイスト工法での加工が一般的となります。ただし、ツイスト工法だと工程数が多くコストと工程短縮が課題となります。

そのため、平打ち成形での一発成形による工程短縮を提案しました。ただし、アンダー形状が発生するため駄肉をつける必要がありますので、金型設計に注意が必要です。

軸物・シャフト 熱間鍛造技術センター.comを運営するKAKUTAテックフォージングは、昭和20年の創業以来、機械器具部品や農機具、自動車・オートバイ部品の熱間鍛造プレス品を製作してまいりました。業界問わず、地域・環境特性に応じた熱間鍛造プレス技術によって、数多くのメーカーと直需対応を行っており、鍛造業界から注目を集め続けています。

当社では、クランクシャフトやレールなどの熱間鍛造に関して、製品図面をもとにした金型設計段階から一貫対応しております。熱間鍛造において技術力の差が生じるのが金型ですが、当社では自動車・二輪車メーカーの方々と共通言語で会話することができる技術ノウハウで、CADや各種シミュレーションツールを用いた熱間鍛造金型の設計を行います。また金型製作についても、全工程を社内で完結させているため、お客様の生産ラインを止めない金型製作体制を構築しております。

>>金型設計・鍛造シミュレーションによる精度・生産性へのこだわり

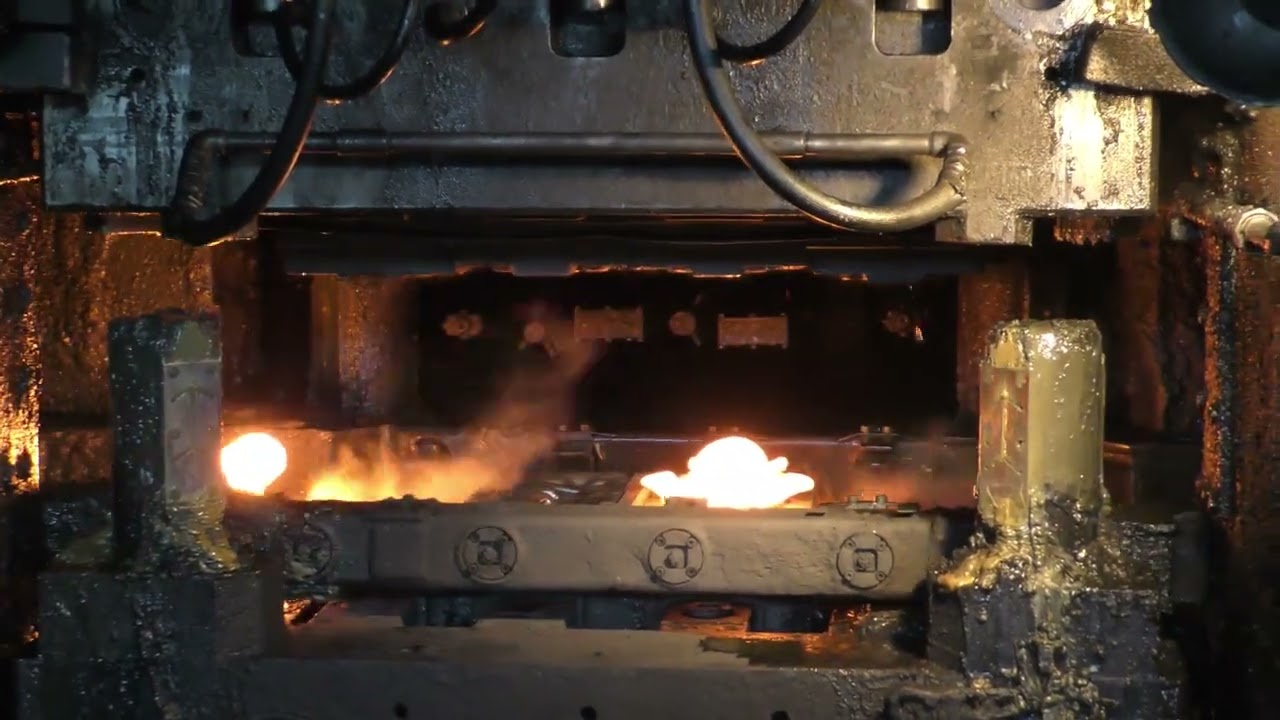

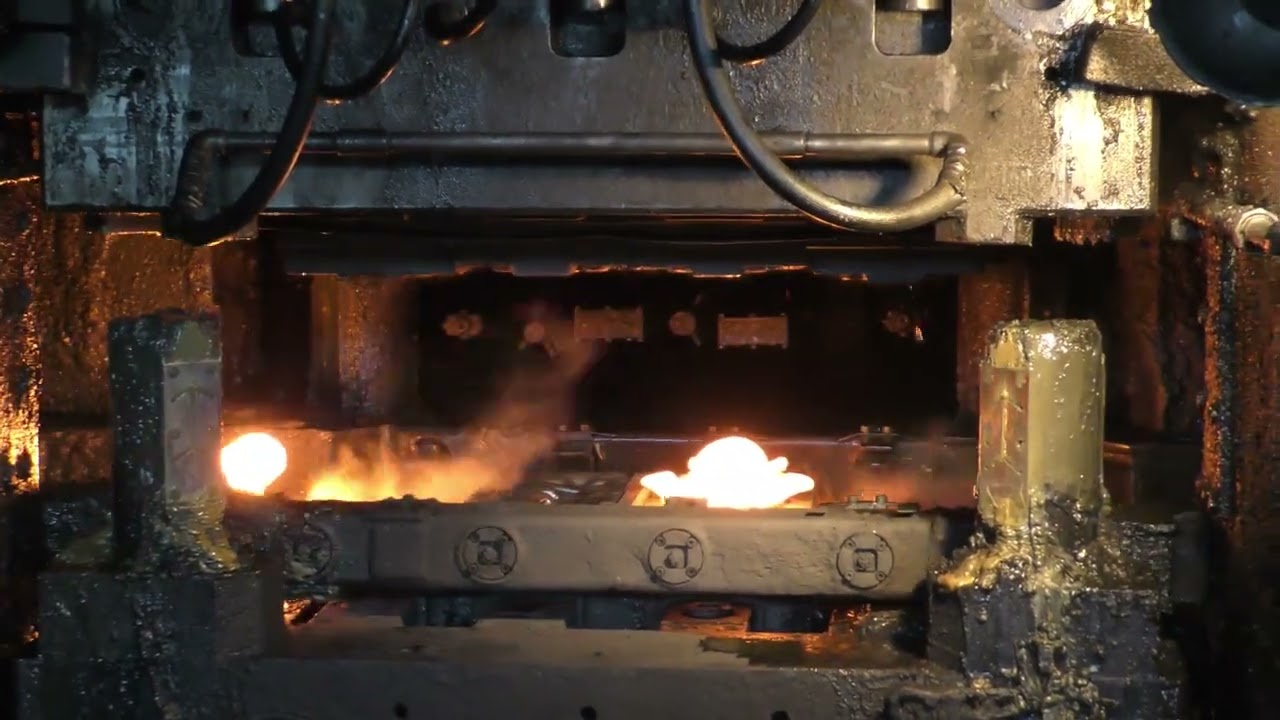

特に他社と差別化された要素として、当社では5000トンの大型熱間鍛造プレスを含む一貫自動生産ラインを保有しており、通常は6日かかる工程をおよそ60分で完成させる圧倒的な納期対応力で、多くのお客様に向けて熱間鍛造品の生産を行っています。特に量産が必要な熱間鍛造プレス品については、熱間鍛造プレスの設備力や技術力が結集した自慢の量産ラインで生産いたします。

詳細は下記動画をご覧ください!

そして当社では、自動車メーカーのパートナーとして選ばれる品質保証を維持し、向上し続けるため、最新の非接触三次元測定機も導入し、社内でも甘えを許さない世界トップレベルの厳しい品質保証体制を構築しています。さらに、ただ高品質な熱間鍛造品を製作するだけでなく、省エネによりエネルギーやCO2排出量の削減に取り組み、離型剤や廃液を再利用することで、環境に配慮して社会貢献するための取り組みも行っています。これからも当社は、地球に優しい熱間鍛造の技術開発や生産体制の構築を目指してまいります。

KAKUTAテックフォージングでは、熱間鍛造プレスによる複合部品の一体化や、ステンレスのような難加工材への熱間鍛造プレスなど、常に国内の熱間鍛造プレス技術をリードしてきました。この技術開発力こそが、当社の技術力の源泉であり、

国内大手メーカーの皆さまから選ばれ続けている理由の1つです。

熱間鍛造でお困りの方は、まずはお気軽にお問い合わせください。国内をリードする熱間鍛造の技術開発力で、30年先を見据えた技術開発をお手伝いいたします。

2024/01/11

このコラムでは熱間鍛造において発生する、鍛流線とは何か?なぜ鍛流線が重要視さ…

2024/01/11

クランクシャフトは様々な理由から熱間鍛造で製造されています。このコラムではなぜ、クランクシャフトが熱間鍛造で製造されるのか、クランクシャフト…

2024/03/14

クランクシャフトはエンジンの構成部品として使用される部品です。強度や大型対応…

2024/01/11

鍛造方法の中で、代表的な熱間鍛造と冷間鍛造の違い、それぞれのメリット・デメリ…

2024/03/21

熱間鍛造時に発生するバリですが、管理を徹底することで歩留まり向上を実現できま…

30年先を見据えた技術開発をお手伝いいたします。

まずは技術相談レベルからお問い合わせください。

049-258-1395 平日:9:00 ~ 17:00

お問合わせはこちら