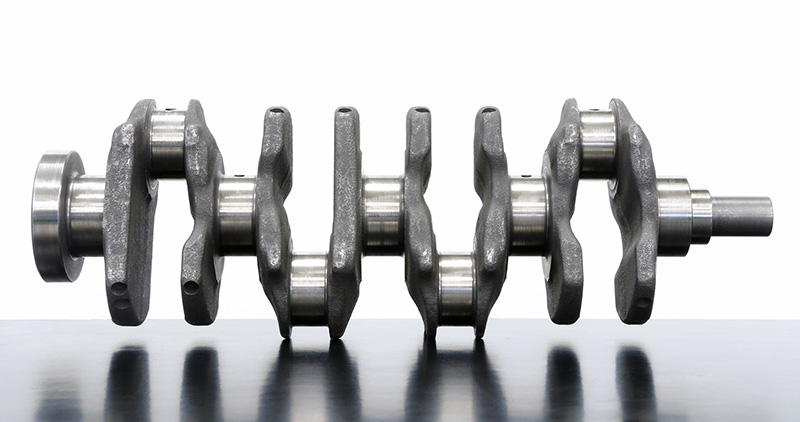

クランクシャフト、レール、ハブ、軸物やシャフトの熱間鍛造ならお任せください。国内をリードする熱間鍛造の技術開発力で、30年先を見据えた技術開発をお手伝いいたします。

当サイトについてAbout

KAKUTAテックフォージングでは、熱間鍛造プレスによる複合部品の一体化や、

ステンレスのような難加工材への熱間鍛造プレスなど、

常に国内の熱間鍛造プレス技術をリードしてきました。

この技術開発力こそが、当社の技術力の源泉であり、

国内大手メーカーの皆さまから選ばれ続けている理由の1つです。

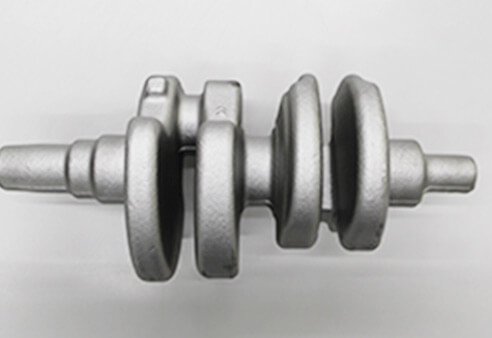

KAKUTAテックフォージングは、熱間鍛造プレス技術をリードする存在として、自動車メーカーとクランクシャフトを共同開発いたしました。従来のクランクシャフトは、各カムシャフトを連結させる構成でしたが、部品点数分だけラインが必要となり、その後の連結工程も必要となります。

そこで自動車メーカーがカムシャフトが一体化したクランクシャフトの開発を行い、当社の熱間鍛造プレス技術に関する知見を組み合わせることで、現在のクランクシャフト形状が誕生しました。この部品点数削減を実現した熱間鍛造での一体化事例は、いまでも自動車産業を支える重要な技術として活用されています。

当社では、形状だけでなく、素材にも深い知見を有しています。通常の熱間鍛造プレス品は炭素鋼が多く流通していますが、水上で使用するような環境下では、炭素鋼では錆が発生してしまうため、ステンレス製のプレス品が求められます。しかしステンレス材の熱間鍛造プレス加工は非常に技術難易度が高く、製造対応できる企業も少ないのが現状です。

しかし当社では、ステンレス材等の難加工材への熱間鍛造プレスについても、ご相談をいただきましたら対応検討いたします。

現在は脱炭素への対応が強化されており、自動車にもEVシフトの波が襲ってきています。しかし自動車の中には、熱間鍛造プレスが必要な領域はまだ数多くあります。例えば水素エンジンや、バイオ燃料を用いた燃料自動車では、従来と同様にクランクシャフトが必要となります。しかしガソリンとは仕様や特性が異なるため、それに応じた技術開発が必要になります。

KAKUTAテックフォージングでは、現在も自動車・二輪車メーカーの設計開発エンジニアの方々と技術開発を行っており、常に時代の最先端を熱間鍛造の技術力でリードしてまいります。

軸物・シャフト 熱間鍛造技術センター.comは、クランクシャフト、レール、ハブなどの軸物・シャフトを中心に、 国内外の自動車・二輪車・農機・建機メーカーから技術パートナー企業として選ばれ続けてきた、 常に時代の最先端の熱間鍛造技術を開発するKAKUTAテックフォージング株式会社による、 メーカー設計・開発エンジニア向けの熱間鍛造に関する専門技術サイトです。

KAKUTAテックフォージングでは、熱間鍛造プレスによる複合部品の一体化や、ステンレスのような難加工材への熱間鍛造プレスなど、常に国内の熱間鍛造プレス技術をリードしてきました。この技術開発力こそが、当社の技術力の源泉であり、国内大手メーカーの皆さまから選ばれ続けている理由の1つです。

KAKUTAテックフォージングは、昭和20年の創業以来、機械器具部品や農機具、自動車・オートバイ部品の熱間鍛造プレス品を製作してまいりました。業界問わず、地域・環境特性に応じた熱間鍛造プレス技術によって、数多くのメーカーと直需対応を行っており、鍛造業界から注目を集め続けています。

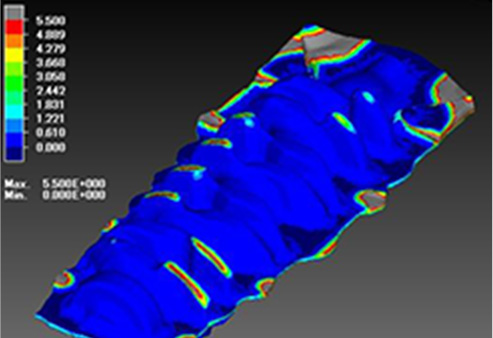

当社では、クランクシャフトやレールなどの熱間鍛造に関して、製品図面をもとにした金型設計段階から一貫対応しております。熱間鍛造において技術力の差が生じるのが金型です。当社では、自動車・二輪車メーカーの方々と共通言語で会話することができる技術ノウハウで、CADや各種シミュレーションツールを用いた熱間鍛造金型の設計を行います。また金型製作についても、イオン窒化処理が施された長寿命金型を数多く製作しており、また全工程を社内で完結させているため、お客様の生産ラインを止めない金型製作体制を構築しております。

KAKUTAテックフォージングでは、月産1,500トンの熱間鍛造の生産ポテンシャルを保有しており、当社製の製品によって日本だけでなく世界の交通インフラである各種輸送機器を下支えしています。お客様のご希望する製品サイズや形状に合わせて、トン数に応じた幅広い熱間鍛造に対応しており、また温間トリムやショットブラスト等の仕上げ対応にも対応しており、高品質な熱間鍛造品の生産体制を実現しています。

当社では、5000トンの大型熱間鍛造プレスを含む一貫自動生産ラインを保有しており、通常は6日かかる工程をおよそ60分で完成させる圧倒的な納期対応力で、多くのお客様に向けて熱間鍛造品の生産を行っています。特に量産が必要な熱間鍛造プレス品については、熱間鍛造プレスの設備力や技術力が結集した自慢の量産ラインで生産いたします。

当社では、世界トップレベルの厳しい品質保証が必要とされる日本自動車メーカーに向けて、これまでに数多くの熱間鍛造プレス品を納品してまいりました。自動車メーカーのパートナーとして選ばれる品質保証を維持し、向上し続けるため、最新の非接触三次元測定機も導入し、社内でも甘えを許さない厳しい品質保証体制を構築しています。

KAKUTAテックフォージングでは、ただ高品質な熱間鍛造品を製作するだけでなく、省エネによりエネルギーやCO2排出量の削減に取り組み、離型剤や廃液を再利用することで、環境に配慮して社会貢献するための取り組みも行っています。これからも当社は、地球に優しい熱間鍛造の技術開発や生産体制の構築を目指してまいります。

30年先を見据えた技術開発をお手伝いいたします。

まずは技術相談レベルからお問い合わせください。

049-258-1395 平日:9:00 ~ 17:00

お問合わせはこちら